患者と歯科医療従事者の医療安全と感染制御・滅菌管理を追求する研究会 Advanced Care Denta Office

Advanced Care Dental Office

〒130-0022 東京都墨田区江東橋4-26-9 VORT錦糸町駅前9階

イリタニオフィス

03-5638-7438

本当に滅菌されているのか?

滅菌 バリデーション

その時にならないと分からない

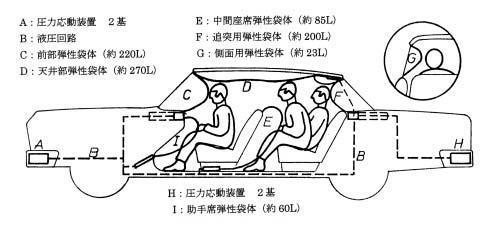

車のエアバックが事故の時に本当に作動するのかどうかは誰にも分かりません。大量生産を行う一つの工場で、同じ作業で、同じロットの部品で画一化生産されたエアーバックのいくつかを作動テストし問題がなければ、同時期に生産されたエアーバックは間違いなく作動するだろうということで車に装備されていると聞いております。車のライトはいつでも点灯させる事が出来、点灯せず不具合があれば修理すればいいわけです。しかし自分の車のエアーバックを作動させることは事故の時以外は無理なわけで、メーカーを信頼するしかありません。

........滅菌物も同じです。

本当に滅菌されているのか?

滅菌器を通したからといって、その通したという事実だけでは滅菌されているのかは分からない、その物を検査しないと本当に滅菌されているのかは分からない。感染管理できているのか分からない。

汚染された医療器械を洗浄・滅菌し、治療に用いる際に実際にそれが本当に滅菌器を通したからといって本当に滅菌されているかどうかは分かりません。それを調べるには、その医療器械を治療前に直接検査するしかありません。しかしその器具の検査を行えば滅菌直後の状態では無くなり、再び滅菌して治療に用い無ければなりません、そして再び滅菌工程を経たその医療器械も本当に滅菌されているかどうか分からないので再び検査しなければなりません........とその本当に感染管理・滅菌管理されているのかどうか分からない医療器械を使用しての治療は滅菌を確認するための検査が永遠と続いてしまい治療は出来なくなってしまいます。

バリデーション

エアバックと同じように、滅菌や洗浄に用いる機械やその作業工程を取り決め、実際の医療器械が本当に滅菌されているかどうか試験をします。その後は同じ機械と作業方法で滅菌を行い完了したものは滅菌されているものとし保証するわけです。その一連の流れをバリデーションといいます。

1). 滅菌バリデーションとは,滅菌に係わる作業場の構造設備ならびに手順,工程その他の製造管理 および品質管理の方法によって期待されるSALを達成することを検証し,それを文書化することに よって,目的とする品質に適合する滅菌物を恒常的に製造できるようにすることを目的としている.

1.1.4 滅菌バリデーション

滅菌バリデーションは

据付時適格性確認(installation qualification:IQ),

運転時適格性確認 (operational qualification:OQ),

稼働性能適格性確認(performance qualification:PQ)

からなり, PQは物理的PQおよび微生物学的PQからなる(「5.1.6」,「6.1.6」,「7.1.5」,「8.1.6」,「9.1.6」に詳述).

IQ/OQの実施は医療機関内の滅菌責任者が担当者に命じて実施させる.場合によっては滅菌器 製造業者などにその業務を委託することが可能であるが,その報告書を確認してIQ/OQがまちが いなく実施されたことを責任者が確認する.

(1)据付時適格性確認(installation qualification:IQ) IQの段階では滅菌器が予め定められた仕様に従い設置されたことを確認し,文書化する.滅菌器 の運転に必要な関連設備も含まれる.関連設備には水,蒸気,電気,圧縮空気,排水設備などが含 まれる.滅菌器が据付けられた場所でその機能を正しく発揮するには,装置に供給される水,蒸気 の仕様などが要求される範囲内にあることが必要である.滅菌器および関連設備が要求される仕様 どおりに設置,供給されているという証拠を得て,その結果を文書化する. さらに,滅菌剤の品質(蒸気の質,EOGの組成など)は滅菌に直接影響するため,その品質につ いて留意する.滅菌物に与える影響を事前に十分に評価し,日常に用いる滅菌剤の品質管理を適切 におこなう.

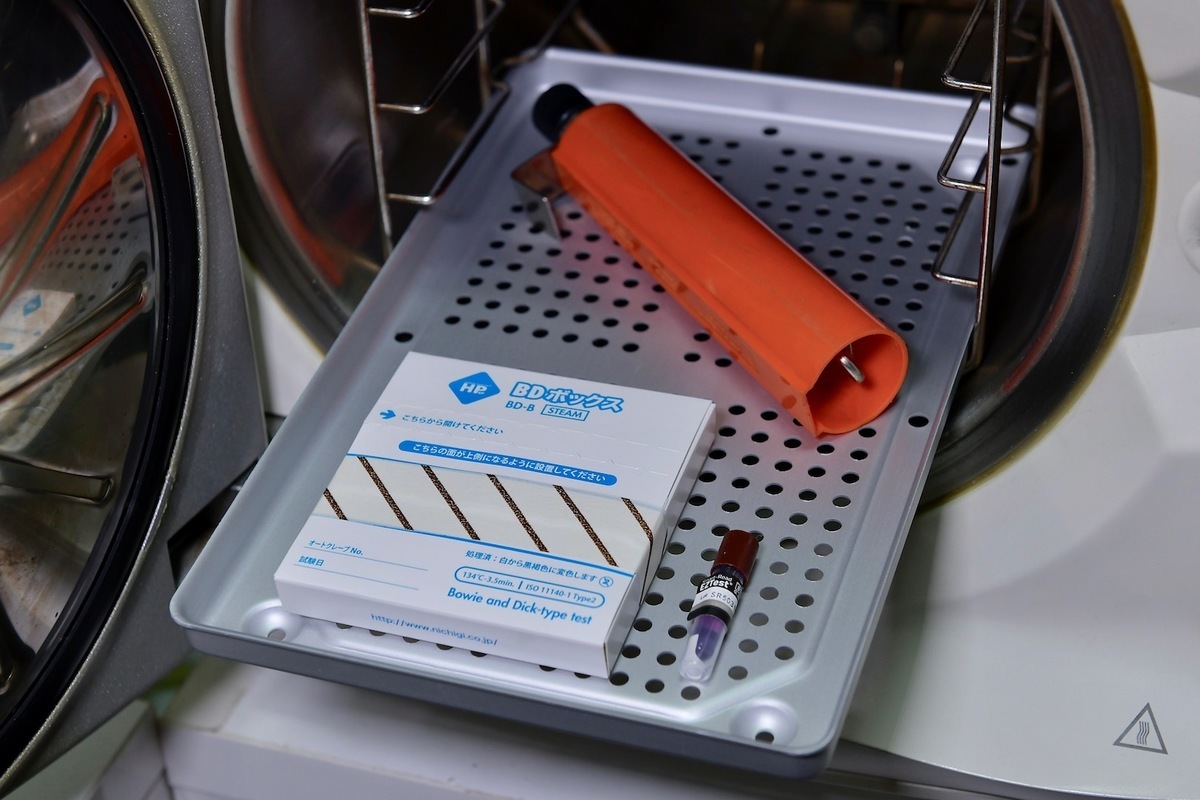

(2)運転時適格性確認(operational qualification:OQ) OQとは,IQを実施して設置された滅菌器に対して,操作手順どおりに使用した際,予め定めら れた範囲内で滅菌器が作動するという証拠を得ること,および,その結果を文書化することである. ― 6 ― 1.滅菌の総合的管理 ― 6 ― 一般的には滅菌器自動運転の動作確認,自動弁の動作確認,真空到達速度確認,リークテストなど をおこなう. また,滅菌器を無負荷の状態にし,温度・圧力測定用センサーを滅菌器内の複数箇所に設置し, 温度分布と圧力を測定して結果を解析することにより,所定の減圧度まで達しているか,滅菌中の 蒸気圧は適切か,その時の温度分布は規定値内に入っているかといった評価に加え,最低温度部位 (コールドスポット)の位置の把握,温度分布の許容水準の規定に努める.加えて,最低温度部位 における生物学的インジケータ(biological indicator:BI)の判定や化学的インジケータ(chemical indicator:CI)の変色の確認も検討する.

(3)稼働性能適格性確認(performance qualification:PQ) PQは物理的PQと微生物学的PQからなる.PQの段階では,滅菌器に参照負荷(reference load)を 積載し,試験をおこなう.参照負荷は実際の滅菌物や積載方法を考慮することが望ましい.積載方 法については,「6.1.5」,「7.1.4」,「9.1.5」,「12.1.5」もあわせて参照すること.

1)物理的PQ 温度センサーなどを用いて滅菌器内の滅菌物の温度測定をおこない,規定した滅菌条件の範囲内 で稼働しているかを確認する.滅菌物の温度上昇の遅れを把握し,必要であれば滅菌時間を延長す る必要がある.

2)微生物学的PQ 上記の物理的PQより得られた最低温度部位に,抵抗性あるいは,滅菌剤(蒸気,EOG,過酸化水 素ガス)浸透性および滅菌工程と滅菌物の特徴を考慮した工程試験用具(process challenge device: PCD)を規定し,これにBIを挿入し,SAL≦10-6 を確保できる滅菌条件を設定する.医療施設にお いて長きに渡って使用実績があるPCDとして,Association for the Advancement of Medical Instrumentation(AAMI)の規定するPCDが挙げられる2),3).AAMIや他に規定のない場合は滅菌器製造 業者および/またはBI製造業者の指示に従う.PCDは滅菌が困難と考えられる場所およびチャンバ ー内に均等に設置して使用する.設置数に関しては,チャンバー容積に応じて定める. 滅菌条件設定には以下のいずれかの方法を用いることでSAL≦10-6 を確保できる滅菌条件を設定 することが可能であるが,医療機関ではハーフサイクル法またはそれに準じた方法の選択が現実的 である.尚,後述のオーバーキル法およびハーフサイクル法はいずれもオーバーキル法の一手法で あるが,両者を区別する便宜上,本項ではそれぞれ別のアプローチとして解説している.

① オーバーキル法 オーバーキル法は主に産業界での高圧蒸気滅菌工程で採用される方法で,既知のD値を有する Geobacillus stearothermophilus ATCC 7953の芽胞などを一定量保有するBIを最低温度部位に設置し, BIの部分致死結果が得られる部分的な滅菌工程を稼働し,その後,BIを培養する.その培養試験 の陰性確率からBI一枚当たりの生残菌数を,ポワソン分布を用いた確率論から求めることにより, 使用する滅菌器でのBIのD値を求める.D値の12倍(12 D)の時間を滅菌時間とする.そのことに より,滅菌前の汚染度(菌数)が106 以下であれば,12対数値(12 log)の減少が達成されている ことにより,SAL≦10-6 が確保される.

② ハーフサイクル法 ハーフサイクル法は主に産業界でのEOG滅菌で採用される方法で,オーバーキル法の一種であ る.これは既知のD値を有し,一定量の菌数(例えば106 CFU以上/試験片)を保有するBIを含む PCDを最低温度部位および他の箇所に設置し,BIが全致死する時間を確認し,その2倍の時間を滅 菌時間とする方法である.106 CFUの菌数を全致死できる曝露時間の2倍を実際の滅菌時間とする 考え方は医療従事者にとっては理解が容易である.しかし,EOG滅菌以外の滅菌法においては滅 ― 7 ― 1.滅菌の総合的管理 ― 7 ― 菌工程が開始されるまでの段階においてもBIの殺滅は既に開始されたり,また,滅菌工程中の滅 菌剤の濃度が定常ではなかったりするため,単純にBIが全致死する時間を2倍にすることが10-6 以下のSALを達成できる滅菌条件とはならない場合があることに留意する.よって,厳密には滅 菌効果を半減させていることにはならない可能性があるものの,実際の運用時の滅菌時間の1/2 の滅菌時間においても少なくとも106 CFUの菌数を全致死できることを確認するという,ハーフ サイクル法に準じた手法を採用することが現実的である.

③ バイオバーデン法 a.バイオバーデン/BI併用法 b.絶対バイオバーデン法 バイオバーデン法は滅菌前の滅菌物に生存する微生物の数と種類を測定し,その結果に基づき 滅菌物の滅菌条件を設定する方法で,バイオバーデン/BI併用法と絶対バイオバーデン法に分か れる. バイオバーデン/BI併用法は指標菌が滅菌物に付着している菌数の最大値と同数存在していると 仮定して,滅菌条件を設定する方法である.通常は106 CFU/試験片のBIを使用すべきところ, 本法を用いると菌数の少ないBI(例えばバイオバーデンの結果によっては103 CFU/試験片のBI の使用)が可能となる. 絶対バイオバーデン法は滅菌物から検出される菌数をバイオバーデンの最大数とし,検出され た最大の抵抗性を示す細菌芽胞のD値を用いて滅菌条件を設定する方法である.一般的にBIに使 用されている指標菌に比べて,滅菌物から検出されるバイオバーデンのD値のほうが低いと考え られている.いずれの方法でも106 CFU/試験片のBIを使用して滅菌条件を設定するオーバーキ ル法,ハーフサイクル法と比較して短時間で滅菌時間の設定が可能となるために,滅菌工程中の 滅菌物の品質に与える影響は少なくなる.ただし,バイオバーデンは季節的な変動もあるために, 定期的に測定をおこなう必要がある. バイオバーデン法は高度なバイオバーデン管理が必要であり,また,多種多様の医療機器が再 生処理される医療現場でのバイオバーデンには大きなばらつきが予測される.医療機関でのバイ オバーデン法の採用にあたってはこれらの点に留意する.

1.2.6 バリデーション

(1)据付時適格性確認(installation qualification:IQ) 選定した滅菌器が予め定めた基準に適合した形態で適切に据付され,適切な関連設備に接続され たことを検証し,記録し,滅菌責任者の承認を得る.:A

(2)運転時適格性確認(operational qualification:OQ) IQを確認した後,その装置の性能が予め定めた基準で正しく運転されることを実証する.この実 証手順は予め(製造者と協議し)文書化して滅菌責任者の承認を得る.確認の結果は記録し,滅菌 責任者の承認を得る.:A

(3)稼働性能適格性確認(performance qualification:PQ) OQを確認した後,その装置に参照負荷を入れ「1.2.5 滅菌条件の設定」で定めた滅菌条件に従っ て滅菌工程を実施し,適切に滅菌が達成されていることを確認する.検証された手順は文書化し, 滅菌責任者の承認を得る.:B

無菌性保証水準

無菌性保証水準(sterility assurance level:SAL)の定量的管理の導入に伴い,日常管理に重きを 置いた手法では10-6 以下のSAL の達成を確認することが困難であるため,10-6 以下のSAL の達成 を確認するためには物理的および微生物学的な方法を用いた滅菌工程のバリデーションが必須となる。